Processo, Innovazione e Sostenibilità: Analisi Tecnica della Produzione dei Laterizi Poroton

Processo, Innovazione e Sostenibilità: Analisi Tecnica della Produzione dei Laterizi Poroton

Un processo industriale fondato sulla conoscenza dei materiali

La produzione dei LATERIZI POROTON non è riconducibile a una sequenza standardizzata di fasi operative. È piuttosto l’esito di un sistema industriale che nasce dall’integrazione tra ricerca sui materiali, controllo dei processi e conoscenza delle prestazioni richieste in esercizio. Dietro ogni elemento finito c’è una progettazione che parte dalle proprietà fisiche della materia prima e arriva fino al comportamento dell’edificio nel tempo. La spinta verso involucri sempre più efficienti dal punto di vista energetico e affidabili sotto il profilo strutturale ha imposto un cambio di passo rispetto a modelli produttivi più semplici. In questo scenario, i LATERIZI POROTON rappresentano l’evoluzione di un materiale tradizionale che ha saputo adattarsi senza perdere coerenza tecnica, mantenendo una forte continuità industriale.

Produzione dei Laterizi Poroton • Prodotti e soluzioni per l’edilizia

La scelta delle materie prime come base prestazionale

Il punto di partenza è l’argilla, ma definirla semplicemente una materia prima sarebbe riduttivo. Ogni argilla porta con sé una composizione mineralogica specifica, un equilibrio tra frazioni plastiche e inerti, una risposta diversa alle sollecitazioni termiche. Nei LATERIZI POROTON, la selezione non avviene mai in modo casuale: le argille vengono analizzate, corrette e miscelate per ottenere un impasto stabile, lavorabile e prevedibile. L’aggiunta controllata di sabbie, materiali correttivi e frazioni ceramiche recuperate risponde a esigenze molto concrete, come il controllo del ritiro, la stabilità dimensionale e l’ottimizzazione della microstruttura dopo la cottura. Più che una scelta di approvvigionamento, è una decisione che incide direttamente sull’intero ciclo di vita del prodotto.

CAM e sostenibilità • Criteri di scelta del Poroton

Preparazione dell’impasto e gestione dell’uniformità

La fase di preparazione dell’impasto è uno dei momenti in cui si gioca una parte importante della qualità finale dei LATERIZI POROTON. Un impasto non omogeneo, anche se all’apparenza accettabile, può generare differenze locali di densità che nel tempo diventano fattori limitanti per le prestazioni della muratura. Per questo la miscelazione avviene attraverso impianti che lavorano in continuo, con sistemi di controllo che regolano umidità, viscosità e distribuzione granulometrica. I parametri vengono corretti in tempo reale, riducendo gli scarti e aumentando la ripetibilità. In questa fase si evita quella strozzatura del processo che, se trascurata, comprometterebbe l’intera linea produttiva già nelle fasi successive.

Proprietà meccaniche dei Laterizi Poroton

Formatura e progettazione della geometria interna

La formatura non è un semplice passaggio meccanico, ma un momento di vera progettazione del prodotto. Le matrici utilizzate per i LATERIZI POROTON sono studiate per generare geometrie interne complesse, dove setti e cavità svolgono ruoli ben precisi. La distribuzione delle alveolature influisce sulla resistenza a compressione, sulla risposta termica e sulla capacità di accumulo di calore. Le configurazioni più evolute derivano da simulazioni che permettono di valutare il comportamento del laterizio in condizioni reali, considerando carichi, dispersioni e continuità muraria. La forma, in sostanza, diventa una variabile progettuale tanto quanto il materiale stesso.

Modellazione termica avanzata • Poroton Plan e giunto sottile

Essiccazione controllata e stabilità dimensionale

Dopo la formatura, l’acqua presente nell’elemento deve essere rimossa in modo graduale e uniforme. L’essiccazione è spesso sottovalutata, ma rappresenta una fase che determina la qualità finale del LATERIZI POROTON. Ritiri differenziati o gradienti termici non gestiti possono generare tensioni interne che emergono solo dopo la cottura. Gli impianti moderni lavorano con flussi d’aria calibrati e recupero di calore dai forni, riducendo i consumi e migliorando il controllo del processo. Sensori distribuiti lungo il ciclo consentono aggiustamenti continui, evitando che questa fase diventi il segmento più lento della catena produttiva.

Cottura e trasformazione ceramica definitiva

La cottura è il momento in cui il laterizio cambia natura. Nei LATERIZI POROTON, il profilo termico del forno viene progettato per ottenere una struttura ceramica stabile, con porosità controllata e resistenza meccanica coerente con le prestazioni richieste. I forni a tunnel di nuova generazione integrano sistemi di recupero energetico e soluzioni a basse emissioni, riducendo l’impatto ambientale complessivo. In alcuni contesti produttivi si sperimentano combustibili alternativi e strategie di decarbonizzazione, segno di un settore che sta ripensando anche le fasi più energivore. Qui la cottura non è solo consumo di energia, ma un passaggio che determina l’identità tecnica del prodotto.

Edifici ad alte prestazioni energetiche

Controllo qualità come parte del processo, non come verifica finale

Nei LATERIZI POROTON il controllo qualità non è confinato alla fine della linea. Ogni fase produttiva è accompagnata da verifiche che permettono di intercettare anomalie prima che diventino difetti strutturali. Controlli dimensionali, prove meccaniche, analisi dell’assorbimento e valutazioni termiche alimentano un sistema di tracciabilità che collega ogni lotto ai dati di produzione. Questo approccio consente di individuare rapidamente l’anello debole del sistema e di intervenire senza generare ripercussioni sull’intera produzione.

Affidabilità nei sistemi murari

Prestazioni integrate e semplificazione costruttiva

Uno degli aspetti più rilevanti dei LATERIZI POROTON è la capacità di integrare più funzioni in un unico elemento. La struttura alveolare contribuisce a ridurre la trasmittanza termica e ad aumentare l’inerzia dell’involucro, migliorando il comfort sia nei mesi freddi sia in quelli caldi. Allo stesso tempo, la massa e la configurazione interna favoriscono l’attenuazione del rumore aereo. Questo permette di ridurre la complessità delle stratigrafie e di semplificare la fase esecutiva, con vantaggi concreti in termini di affidabilità e controllo del risultato finale.

Isolamento acustico con Poroton • Murature performanti

Applicazioni architettoniche e flessibilità progettuale

Nel tempo, i LATERIZI POROTON hanno ampliato il proprio campo di applicazione. Oggi vengono utilizzati in murature portanti, tamponamenti ad alte prestazioni e sistemi di involucro più articolati. La precisione dimensionale e la compatibilità con le tecniche costruttive contemporanee offrono ai progettisti una maggiore libertà, senza introdurre criticità operative. In molti casi la muratura diventa parte attiva della strategia energetica dell’edificio, contribuendo al controllo dei flussi termici e al comfort interno.

Facciate ventilate • Soluzioni per edifici complessi

Sostenibilità e visione di ciclo di vita

La sostenibilità dei LATERIZI POROTON non si misura solo nella fase d’uso. La produzione moderna riduce consumi ed emissioni, mentre la durabilità del materiale limita la necessità di interventi nel tempo. L’impiego di materie prime locali e il recupero degli scarti interni rafforzano una logica di economia circolare che coinvolge l’intera filiera. Un materiale che dura a lungo riduce l’impatto ambientale complessivo dell’edificio, perché evita sostituzioni e interventi invasivi negli anni successivi.

Edilizia sostenibile e CAM • Filiera produttiva

Evoluzione industriale e traiettorie future

Il settore dei LATERIZI POROTON sta attraversando una fase di trasformazione legata alla digitalizzazione dei processi. Monitoraggio avanzato, manutenzione predittiva e ottimizzazione energetica in tempo reale stanno cambiando il modo di produrre. Parallelamente, la ricerca sui materiali esplora nuove combinazioni per migliorare le prestazioni senza introdurre complessità inutili. L’obiettivo resta quello di innovare senza creare nuovi punti critici che riducano l’affidabilità del sistema produttivo.

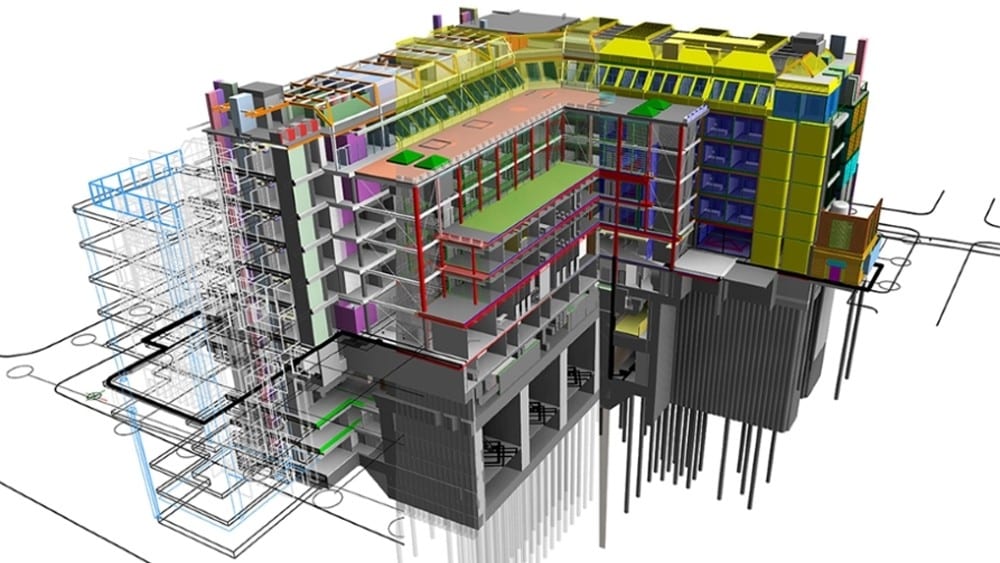

Innovazioni e progettazione BIM • Modelli BIM e progettazione intelligente

Un equilibrio tra industria e cultura del progetto

Analizzare il processo produttivo dei LATERIZI POROTON significa osservare come tradizione ceramica e innovazione industriale possano convivere in modo concreto. Ogni fase, dalla selezione delle materie prime alla gestione digitale degli impianti, contribuisce a costruire un materiale che risponde alle esigenze dell’edilizia contemporanea. Non si tratta solo di prestazioni, ma di un sistema industriale capace di evolvere, adattarsi e sostenere una visione costruttiva più consapevole e durabile nel tempo.

Contatta il team tecnico • Esplora la gamma Poroton