MATTONI FORATI

Sono oramai diversi lustri durante i quali grazie al suo utilizzo il mattone forato è uno dei protagonisti dell’industria edilizia. Essi sono in effetti mattoni alleggeriti con alta percentuale di vuoti e composti da una materia prima costituita essenzialmente da argilla.

COME SI FA UN MATTONE FORATO

La produzione dei mattoni forati inizia con l’estrazione del materiale principale, l’argilla da cava che essendo poco omogenea e con presenza di materiali lapidei, occorre di un processo di raffinazione con successiva miscelazione previa bagnatura.

Il passo successivo è la formatura con l’utilizzo di una mattoniera nella quale l’argilla con consistenza pastosa e malleabile viene spinta a pressione contro la filiera dalla quale fuoriesce in forma continua con la sezione del laterizio che si desidera ottenere; la forma continua di pasta argillosa viene così tagliata da un filo d’acciaio ottenendo i tanti pezzi della misura desiderata.

L’essiccazione è la fase successiva, chi non ricorda, in tempi passati, i mattoni stesi al sole ad asciugare, oggi la tecnologia ha creato gli essiccatoi artificiali con alimentazione ad aria calda, come sottoprodotto della caloria emanata dai forni durante la successiva fase di cottura.

Il passaggio finale è la cottura che completa il ciclo produttivo ed avviene all’interno del forno a tunnel con carrelli che si spostano col loro carico di mattoni nelle varie sezioni del forno per diverse calorie e per diversi tempi di cottura o raffreddamento. L’ultimissima fase è la confezione tramite imballaggio.

CARATTERISTICHE DEL MATTONE FORATO

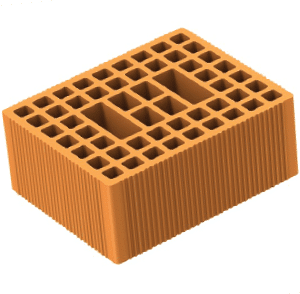

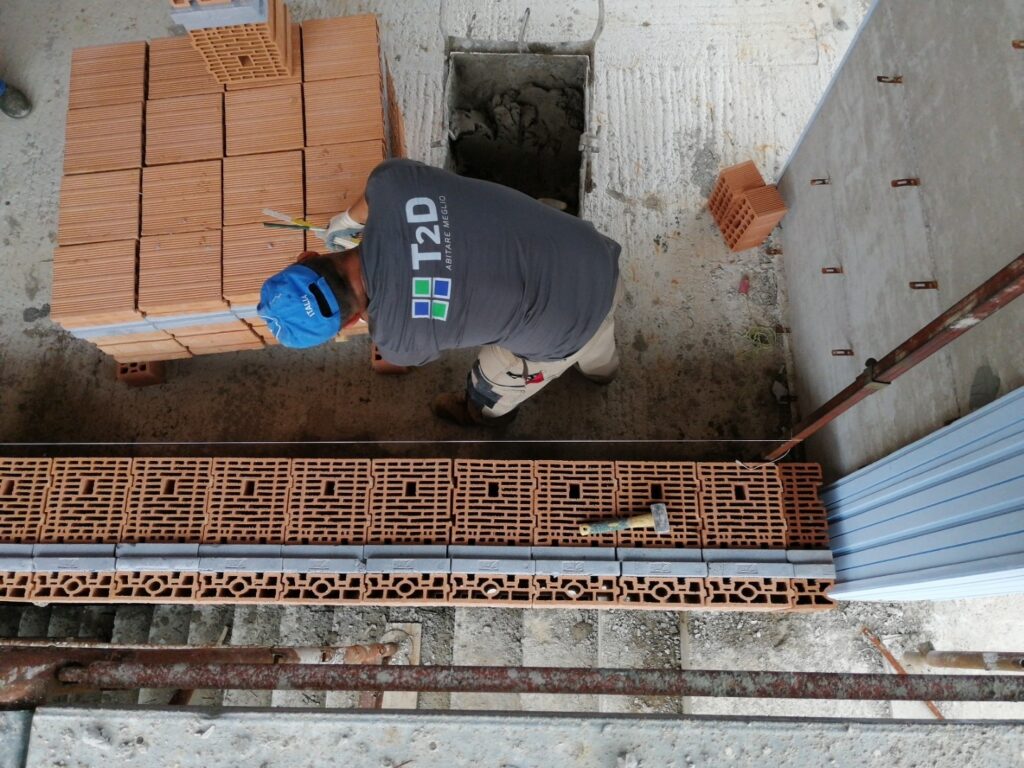

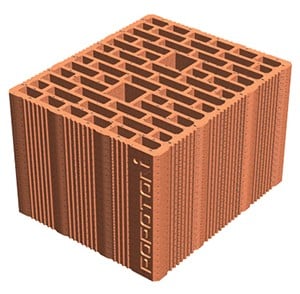

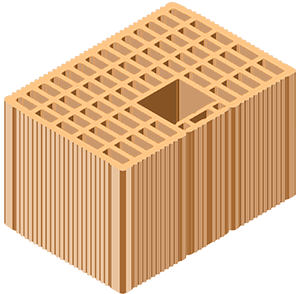

La caratteristica fondamentale del mattone forato è la sua leggerezza rispetto ai mattoni usati prima del suo avvento, ossia i mattoni pieni, esiste una vasta gamma di mattoni forati in funzione delle sue bucature, i buchi possono essere vari e vanno da un minimo di tre ad un massimo di 21, la percentuale dei fari rispetto al volume del laterizio non supera il valore del 70%; chiaramente l’assortimento comprende mattoni forati di varie dimensioni. I forati hanno facilità di applicazione e sono utilizzati moltissimo nei cantieri edili per la realizzazione di pareti poste come tramezzi all’interno degli appartamenti; sono utilizzati per realizzare pareti interne per la tamponatura a cassetta, ossia una parete di mattoni forati dello spessore di 13/15 cm posti a coltello e collocata all’esterno tra i pilastri e le travi di un fabbricato ed una parete in mattoni forati posti a coltello dello spessore di cm 8 posizionata all’interno dello stesso portale con possibilità di inserimento tra le due pareti di pannelli coibenti ed isolanti di polistirolo o lana di roccia.

La produzione dei mattoni forati ha trovato il suo standard più usato nel modulo di dimensione 25×25 cm che consente la velocità della lavorazione da parte delle maestranze oltre ad avere, per un prodotto di qualità con spigoli ben congegnati, il minimo di fessure da riempire con la successiva intonacatura, questo sia nel caso di controparete per tamponatura sia nel caso prevalente di tramezzature. Inoltre il mattone forato, proprio perché forato consente la realizzazione di tracce lineari lungo i fori tra due cartelle per il passaggio di tubazioni per impianti elettrici o idrici o di riscaldamento.

EVOLUZIONE DEL MATTONE FORATO

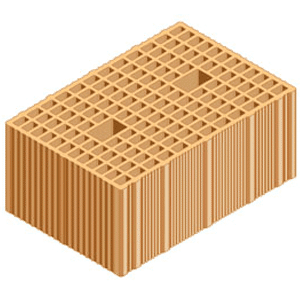

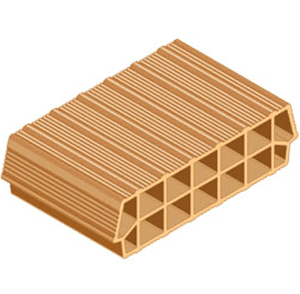

Dopo molti decenni il mattone forato sempre simile a sé stesso forse ha la necessità di doversi evolvere per essere sempre più applicativo verso la sostenibilità ambientale e per conferire maggior comfort alle strutture. Il materiale di cui è formato è già ecosostenibile derivando da materiali che si trovano in natura, ma allo stato la produzione corrente non ha fornito un mattone forato termo dissipatore. Recenti studi e ricerche sull’argomento hanno consentito a due architetti colombiani di sperimentare un mattone forato termo dissipatore con <<sezione trasversale irregolare che consente di dissipare più calore di un laterizio forato con una sezione standard>>.

I vantaggi dell’innovazione consiste nell’avere un laterizio con cinque lati, ossia con una faccia principale prominente e quindi esposta alle radiazioni solari con in più una struttura porosa che unitamente ai buchi del laterizio consente un flusso d’aria e quindi la dissipazione della caloria in entrata o accumulata. Un laterizio siffatto ha anche la caratteristica di ridurre il rumore esterno essendo capace di riflettere le onde sonore, oltre a prestarsi a giochi estetici per le facciate delle costruzioni.